- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Deimantas – būsimoji puslaidininkių žvaigždė

2024-10-15

Sparčiai tobulėjant mokslui ir technologijoms bei didėjant pasaulinei didelio našumo ir didelio efektyvumo puslaidininkinių įtaisų paklausai, puslaidininkių substratų medžiagos, kaip pagrindinė techninė puslaidininkių pramonės grandinės grandis, tampa vis svarbesnė. Tarp jų deimantas, kaip potenciali ketvirtos kartos „galutinė puslaidininkinė“ medžiaga, dėl puikių fizinių ir cheminių savybių pamažu tampa mokslinių tyrimų tašku ir nauju rinkos favoritu puslaidininkinių substratų medžiagų srityje.

Deimantų savybės

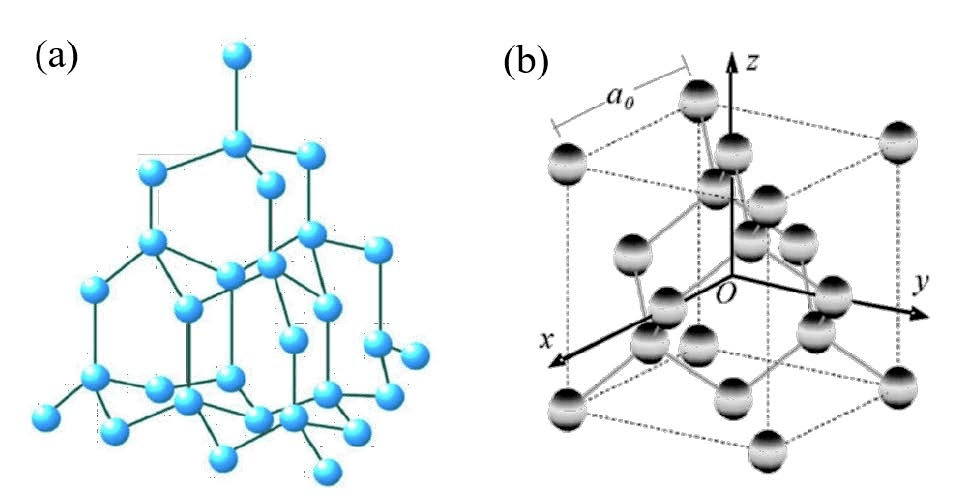

Deimantas yra tipiškas atominis kristalas ir kovalentinio ryšio kristalas. Kristalų struktūra parodyta 1(a) paveiksle. Jį sudaro vidurinis anglies atomas, sujungtas su kitais trimis anglies atomais kovalentinio ryšio forma. 1(b) paveiksle yra vienetinės ląstelės struktūra, kuri atspindi deimantų mikroskopinį periodiškumą ir struktūrinę simetriją.

1 pav. Deimanto (a) kristalo struktūra; b) vienetinės ląstelės struktūra

Deimantas yra kiečiausia medžiaga pasaulyje, pasižyminti unikaliomis fizinėmis ir cheminėmis savybėmis bei puikiomis mechanikos, elektros ir optikos savybėmis, kaip parodyta 2 paveiksle: Deimantas pasižymi itin dideliu kietumu ir atsparumu dilimui, tinka medžiagoms pjauti ir įduboms ir kt. ., ir gerai naudojamas abrazyviniuose įrankiuose; (2) Deimantų šilumos laidumas (2200 W/(m·K)) iš iki šiol žinomų natūralių medžiagų yra 4 kartus didesnis nei silicio karbido (SiC), 13 kartų didesnis nei silicio (Si), 43 kartus didesnis nei galio arsenido (GaAs) ir 4–5 kartus daugiau nei vario ir sidabro, ir naudojamas didelės galios įrenginiuose. Jis pasižymi puikiomis savybėmis, tokiomis kaip mažas šiluminio plėtimosi koeficientas (0,8×10-6-1,5×10).-6K-1) ir didelis tamprumo modulis. Tai puiki elektroninė pakavimo medžiaga, turinti geras perspektyvas.

Skylės mobilumas yra 4500 cm2·V-1·s-1, o elektronų judrumas lygus 3800 cm2·V-1·s-1, todėl jis taikomas didelės spartos perjungimo įrenginiams; gedimo lauko stipris yra 13MV/cm, kuris gali būti pritaikytas aukštos įtampos įrenginiams; Baliga nuopelnų skaičius yra net 24664, o tai yra daug didesnis nei kitų medžiagų (kuo didesnė vertė, tuo didesnė galimybė naudoti perjungimo įrenginiuose).

Polikristalinis deimantas taip pat turi dekoratyvinį efektą. Deimantinė danga turi ne tik blykstės efektą, bet ir įvairių spalvų. Jis naudojamas gaminant aukščiausios klasės laikrodžius, dekoratyvines prabangos prekių dangas ir tiesiogiai kaip mados gaminys. Deimanto stiprumas ir kietumas yra 6 kartus ir 10 kartų didesnis nei Corning stiklo, todėl jis taip pat naudojamas mobiliųjų telefonų ekranuose ir fotoaparatų objektyvuose.

![]()

2 pav. Deimantų ir kitų puslaidininkinių medžiagų savybės

Deimantų paruošimas

Deimantų auginimas daugiausia skirstomas į HTHP metodą (aukštos temperatūros ir aukšto slėgio metodas) irCVD metodas (cheminio nusodinimo garais metodas). CVD metodas tapo pagrindiniu deimantinių puslaidininkinių substratų paruošimo metodu dėl savo pranašumų, tokių kaip atsparumas aukštam slėgiui, didelis radijo dažnis, maža kaina ir atsparumas aukštai temperatūrai. Abu augimo metodai orientuoti į skirtingas programas ir ateityje jie bus vienas kitą papildantys.

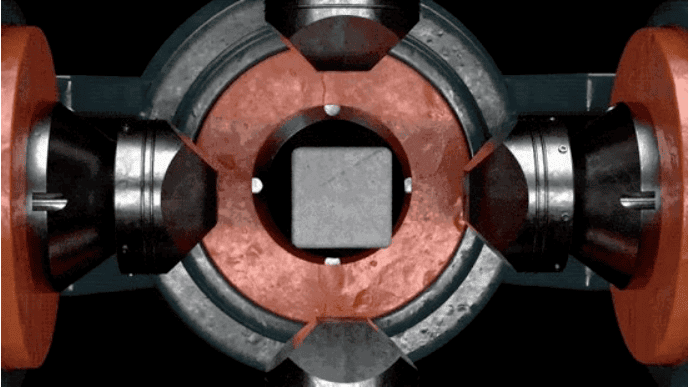

Aukštos temperatūros ir aukšto slėgio metodas (HTHP) yra grafito šerdies kolonėlės gamyba sumaišant grafito miltelius, metalo katalizatoriaus miltelius ir priedus žaliavos formulėje nurodyta proporcija, o po to granuliuojama, statinis presavimas, vakuuminis redukavimas, tikrinimas, svėrimas. ir kitus procesus. Tada grafito šerdies kolonėlė surenkama su kompozitiniu bloku, pagalbinėmis dalimis ir kitomis sandariomis slėgio perdavimo terpėmis, kad būtų suformuotas sintetinis blokas, kuris gali būti naudojamas deimantų pavieniams kristalams sintetinti. Po to jis dedamas į šešiapusį viršutinį presą šildymui ir slėgiui ir ilgą laiką palaikomas pastovus. Pasibaigus kristalų augimui, šiluma sustabdoma ir slėgis išleidžiamas, o sandari slėgio perdavimo terpė pašalinama, kad būtų gauta sintetinė kolonėlė, kuri vėliau išvaloma ir rūšiuojama, kad būtų gauti deimantiniai pavieniai kristalai.

3 pav. Šešiapusio viršutinio preso konstrukcijos schema

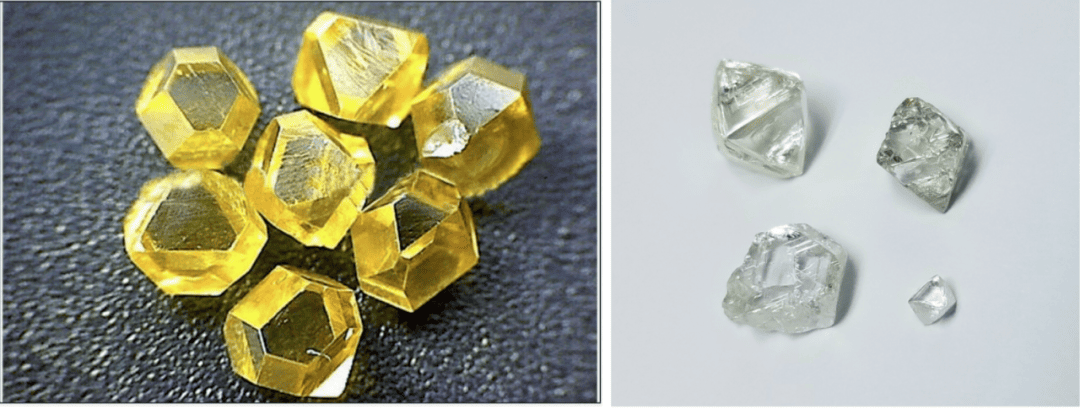

Dėl metalinių katalizatorių naudojimo pramoniniu HTHP metodu paruoštos deimantų dalelės dažnai turi tam tikrų priemaišų ir defektų, o dėl azoto pridėjimo dažniausiai būna geltono atspalvio. Atnaujinus technologiją, deimantų paruošimas aukštai temperatūrai ir aukštam slėgiui gali naudoti temperatūros gradiento metodą, kad būtų pagaminti didelės dalelės aukštos kokybės deimantų pavieniai kristalai, įgyvendinant deimantų pramoninės abrazyvinės rūšies transformaciją į brangakmenių rūšį.

4 pav. Deimantų morfologija

Cheminis nusodinimas iš garų (CVD) yra populiariausias deimantų plėvelių sintezės būdas. Pagrindiniai metodai apima karšto gijų cheminį nusodinimą iš garų (HFCVD) irMikrobangų plazminis cheminis nusodinimas garais (MPCVD).

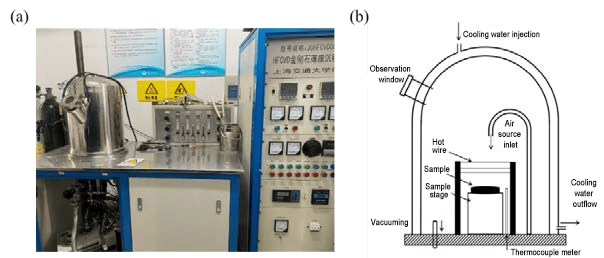

(1) Karšto gijų cheminis nusodinimas garais

Pagrindinis HFCVD principas yra susidurti su reakcijos dujomis su aukštos temperatūros metaline viela vakuuminėje kameroje, kad susidarytų įvairios labai aktyvios „neįkrautos“ grupės. Susidarę anglies atomai nusėda ant substrato medžiagos, kad susidarytų nanodeimantai. Įranga yra paprasta valdyti, turi mažą augimo kainą, yra plačiai naudojama ir lengvai pagaminama pramonėje. Dėl mažo terminio skilimo efektyvumo ir didelio metalo atomo užteršimo iš gijos ir elektrodo, HFCVD paprastai naudojamas tik polikristalinėms deimantų plėvelėms, kurių grūdelių ribose yra daug sp2 fazės anglies priemaišų, paruošti, todėl dažniausiai yra pilkai juodos spalvos. .

5 pav. a) HFCVD įrangos schema, b) vakuuminės kameros struktūros diagrama

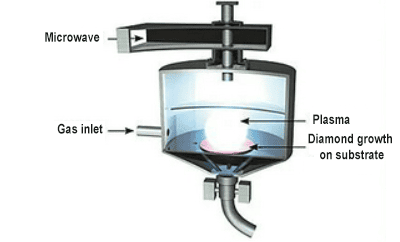

(2) Mikrobangų plazmos cheminis nusodinimas garais

MPCVD metodas naudoja magnetroną arba kietojo kūno šaltinį tam tikro dažnio mikrobangoms generuoti, kurios per bangolaidį tiekiamos į reakcijos kamerą ir sudaro stabilias stovinčias bangas virš substrato pagal specialius geometrinius reakcijos kameros matmenis.

Labai fokusuotas elektromagnetinis laukas suskaido reakcijos dujas metaną ir vandenilį, kad susidarytų stabilus plazminis rutulys. Elektronų turtingos, turtingos jonų ir aktyvios atominės grupės susiformuos branduoliais ir augs ant substrato atitinkamoje temperatūroje ir slėgyje, sukeldamos homoepitaksinį augimą lėtai. Palyginti su HFCVD, išvengiama deimantinės plėvelės užteršimo dėl karštos metalinės vielos išgaravimo ir padidinamas nanodeimantinės plėvelės grynumas. Procese gali būti naudojama daugiau reakcijos dujų nei HFCVD, o nusodinti deimantų pavieniai kristalai yra grynesni nei natūralūs deimantai. Todėl galima paruošti optinio tipo deimantinius polikristalinius langus, elektroninės klasės deimantinius monokristalius ir kt.

6 pav. Vidinė MPCVD struktūra

Deimantų raida ir dilema

Nuo tada, kai pirmasis dirbtinis deimantas buvo sėkmingai sukurtas 1963 m., po daugiau nei 60 metų plėtros, mano šalis tapo šalimi, gaminančia didžiausią dirbtinių deimantų produkciją pasaulyje, kuri sudaro daugiau nei 90 % pasaulio. Tačiau Kinijos deimantai daugiausia koncentruojami žemos ir vidutinės klasės naudojimo rinkose, tokiose kaip abrazyvinis šlifavimas, optika, nuotekų valymas ir kitose srityse. Naminių deimantų kūrimas yra didelis, bet ne stiprus, ir jis yra nepalankioje padėtyje daugelyje sričių, pavyzdžiui, aukščiausios klasės įrangos ir elektroninių medžiagų.

Kalbant apie akademinius pasiekimus CVD deimantų srityje, JAV, Japonijoje ir Europoje atliekami tyrimai pirmauja, o mano šalyje yra palyginti nedaug originalių tyrimų. Remiant pagrindinius „13-ojo penkerių metų plano“ tyrimus ir plėtrą, vietiniai sujungti epitaksiniai didelio dydžio pavieniai deimantiniai kristalai šoktelėjo į aukščiausios klasės poziciją pasaulyje. Kalbant apie nevienalyčius epitaksinius pavienius kristalus, vis dar yra didelis dydžio ir kokybės atotrūkis, kurį galima pranokti „14-ajame penkerių metų plane“.

Tyrėjai iš viso pasaulio atliko nuodugnius deimantų augimo, dopingo ir prietaisų surinkimo tyrimus, siekdami realizuoti deimantų pritaikymą optoelektroniniuose įrenginiuose ir patenkinti žmonių lūkesčius deimantams kaip daugiafunkcinei medžiagai. Tačiau deimantų juostos tarpas yra net 5,4 eV. Jo p tipo laidumą galima pasiekti naudojant boro legiravimą, tačiau labai sunku gauti n tipo laidumą. Įvairių šalių mokslininkai sumaišė priemaišas, tokias kaip azotas, fosforas ir siera, į monokristalinį arba polikristalinį deimantą, pakeičiantį anglies atomus gardelėje. Tačiau dėl gilaus donoro energijos lygio ar priemaišų jonizacijos sunkumų nebuvo gautas geras n tipo laidumas, o tai labai riboja deimantų pagrindu pagamintų elektroninių prietaisų tyrimus ir pritaikymą.

Tuo pačiu metu didelio ploto vieno kristalo deimantą sunku paruošti dideliais kiekiais, pavyzdžiui, monokristalinių silicio plokštelių, o tai yra dar vienas sunkumas kuriant deimantinius puslaidininkinius įtaisus. Aukščiau pateiktos dvi problemos rodo, kad esama puslaidininkių dopingo ir prietaisų kūrimo teorija sunkiai išsprendžia deimantinio n tipo dopingo ir prietaisų surinkimo problemas. Būtina ieškoti kitų dopingo metodų ir priedų ar net kurti naujus dopingo ir prietaisų kūrimo principus.

Per didelės kainos taip pat riboja deimantų vystymąsi. Palyginti su silicio kaina, silicio karbido kaina yra 30–40 kartų didesnė nei silicio, galio nitrido kaina yra 650–1300 kartų didesnė nei silicio, o sintetinių deimantų medžiagų kaina yra maždaug 10 000 kartų didesnė nei silicio. Per didelė kaina riboja deimantų kūrimą ir pritaikymą. Kaip sumažinti išlaidas yra proveržio taškas norint įveikti plėtros dilemą.

Outlook

Nors šiuo metu deimantiniai puslaidininkiai susiduria su sunkumais kuriant, jie vis dar laikomi perspektyviausia medžiaga ruošiant naujos kartos didelės galios, aukšto dažnio, aukštos temperatūros ir mažos galios nuostolių elektroninius prietaisus. Šiuo metu karščiausius puslaidininkius užima silicio karbidas. Silicio karbidas turi deimanto struktūrą, tačiau pusė jo atomų yra anglis. Todėl jį galima laikyti puse deimanto. Silicio karbidas turėtų būti pereinamasis produktas nuo silicio kristalų eros iki deimantų puslaidininkių eros.

Frazė „Deimantai yra amžinai, o vienas deimantas išlieka amžinai“ išgarsino De Beers vardą iki šių dienų. Deimantiniams puslaidininkiams gali prireikti nuolatinio ir nuolatinio tyrinėjimo, norint sukurti kitokią šlovę.

VeTek Semiconductor yra profesionalus Kinijos gamintojasTantalo karbido danga, Silicio karbido danga, GaN produktai,Specialus grafitas, Silicio karbido keramikairKita puslaidininkinė keramika. „VeTek Semiconductor“ yra įsipareigojusi teikti pažangius sprendimus įvairiems puslaidininkių pramonės dangos produktams.

Jei turite kokių nors klausimų ar reikia papildomos informacijos, nedvejodami susisiekite su mumis.

Mob/WhatsAPP: +86-180 6922 0752

paštas: anny@veteksemi.com